Gehäuse alter PC-Netzteile verwenden

nachfolgend kann man sich am Beispiel eines umgebauten PC-Netzteiles Anregungen holen, wie man die Gehäuse ausgedienter PC-Netzteile weiterverwenden kann.

Wie man PC-Schaltnetzteile umbaut, ist an anderer Stelle ausführlich beschrieben. Hier möchte ich nur ein paar Anregungen geben, wie man die Frontplatte mechanisch gestalten kann.

Wenn dieses Netzteil fertig ist, soll es zum Betrieb einer 2m-FM-Station dienen . Mit Hilfe einer Glühlampe (Kaltleiter) als Vorwiderstand können Bleigelakkus geladen werden. Es ist umschaltbar für 110 und 220 Volt. Also ideal für Reisen.

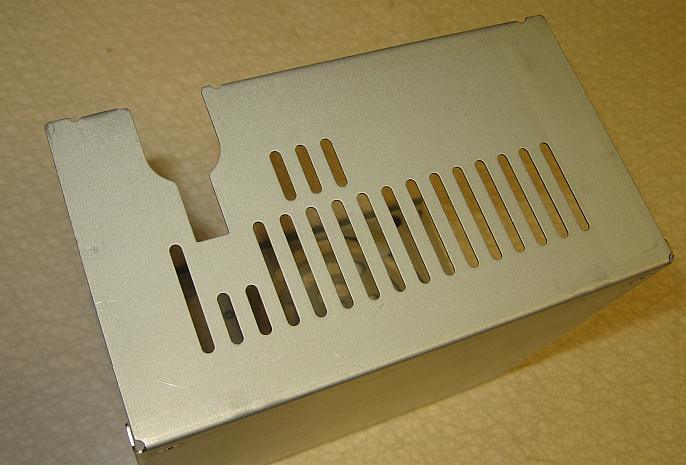

Nachteilig ist, dass die zukünftige Frontseite ein hässliches Loch hat, wo früher der Kabelbaum herausgeführt wurde:

Nachteilig ist, dass die zukünftige Frontseite ein hässliches Loch hat, wo früher der Kabelbaum herausgeführt wurde:

Deshalb schneiden wir uns mit der Blechschere einen Streifen Glasfasermaterial zurecht. Die Kanten werden mit der Feile entgratet:

Wer keine Blechschere besitzt, kann das Glasfasermaterial auch brechen, wie es auf dieser Site beschrieben ist. Warum nehme ich Glasfasermaterial und kein Blech? Weil sich das Blech durch die Bearbeitung verbiegen könnte und dann nicht mehr plan auf dem Gehäuse aufliegen würde, was hässlich aussieht. Bei Glasfaser gibt es dieses Problem nicht.

Die Abdeckung darf nicht die ganze Frontplatte bedecken, da sonst die Lüftungschlitze verdeckt wären. Diese müssen unbedingt offen bleiben, da sonst Überhitzung droht.

Nun können wir uns an die Durchbrüche für die Bedienelemente heranmachen. Hier habe ich einen Durchbruch für einen Wippschalter erzeugt. Dazu habe ich ein 10mm-Loch gebohrt, dann mit einer Handfräse vergrößert und zum Schluss mit einer Knabberzange und einer Feile die engültige Form erzeugt. Angerissen habe ich das Rechteck mit den Backen einer Schieblehre, die ich an einem Geo-Dreieck geführt hatte:

Die Abdeckung darf nicht die ganze Frontplatte bedecken, da sonst die Lüftungschlitze verdeckt wären. Diese müssen unbedingt offen bleiben, da sonst Überhitzung droht.

Nun können wir uns an die Durchbrüche für die Bedienelemente heranmachen. Hier habe ich einen Durchbruch für einen Wippschalter erzeugt. Dazu habe ich ein 10mm-Loch gebohrt, dann mit einer Handfräse vergrößert und zum Schluss mit einer Knabberzange und einer Feile die engültige Form erzeugt. Angerissen habe ich das Rechteck mit den Backen einer Schieblehre, die ich an einem Geo-Dreieck geführt hatte:

Vorher natürlich kontrollieren, dass die Bedienelemente auch Platz innen im Gehäuse finden.

Schließlich muss der Durchbruch auf auf dem Gehäuseblech erzeugt werden. Dazu dient die Abdeckung als Schablone. Wasserfester Filzstift hat sich zum Markieren bewährt:

Schließlich muss der Durchbruch auf auf dem Gehäuseblech erzeugt werden. Dazu dient die Abdeckung als Schablone. Wasserfester Filzstift hat sich zum Markieren bewährt:

Diesmal darf der Durbruch größer ausfallen und muss nicht so schön aussehen, da man ihn ja nicht sieht. Für die Metallarbeiten wird der Deckel draufgeschraubt, was ein Verbiegen des doch recht dünnen Bleches verhindert.

Nach demselben Prinzip können nun die weiteren Durchbrüche erzeugt werden. Man kann nun die Positionen der nächsten Bohrungen ankörnen und mit einem 3-mm-Bohrer vorbohren. Anschließend wird die Blende mit Sekundenkleber festgeklebt. Dann wird rechts und links mit M3-Schrauben zusätzlich verschraubt. Danach kann man die größeren Bohrungen für die Polklemmen bohren. Eventuell kann man noch eine 5mm-Bohrung für die Leuchtdiode vorsehen.

So soll die Front aussehen. Fehlt noch die Bohrung für die Leuchtdiode:

Nach demselben Prinzip können nun die weiteren Durchbrüche erzeugt werden. Man kann nun die Positionen der nächsten Bohrungen ankörnen und mit einem 3-mm-Bohrer vorbohren. Anschließend wird die Blende mit Sekundenkleber festgeklebt. Dann wird rechts und links mit M3-Schrauben zusätzlich verschraubt. Danach kann man die größeren Bohrungen für die Polklemmen bohren. Eventuell kann man noch eine 5mm-Bohrung für die Leuchtdiode vorsehen.

So soll die Front aussehen. Fehlt noch die Bohrung für die Leuchtdiode:

Diesmal habe ich mich entschlossen, die Polklemmen auf der Rückseite anzubringen. Dabei kommt mir ein Durchbruch auf der Rückseite zu Hilfe, der für einen Netzspannungsausgang vorgesehen ist und den ich nicht nutzen möchte. Die Abdeckung erzeuge ich wieder mit einem Stück Glasfaser:

Die passgenauen Abstände der Bohrungen erreiche ich mit einem Stahl-Zirkel durch Anritzen. Danach wird angekörnt. Die großen 8mm-Bohrungen für die Polklemmen werden mit 3,5mm vorgebohrt. Die besten Ergebnisse erzielt mal bei Glasfaser mit maximaler Drehzahl und langsamen Vorschub.

Die Frontplatte habe ich mit Sekundenkleber befestigt. Das war eine heikle Angelegenheit unter Zeitdruck, da alles innerhalb ein paar Minuten in Position gebracht werden muss. Deshalb möchte ich beim nächsen Mal die Frontplatte mit 2-Komponentenkleber oder mit 2 M3-Schrauben befestigen.

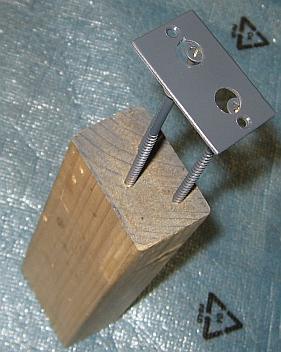

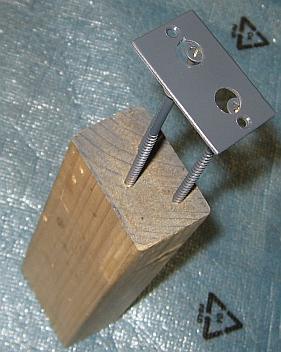

Zum Schluss wird mit Seidenmatt-Lack aus der Spraydose lackiert. Dabei von allen vier Seiten die Frontplatte lackieren, damit auch die Ränder der Frontplatte den Lack abbekommen. Vor dem Lackieren sind die Bolzen für die Leiterplatte und die Gewindestange für den Schutzleiter mit Kreppband abzudecken. Ebenso habe ich die Gewinde für die Deckelbefestigung abgeklebt, damit aus Abschirmungsgründen der Deckel leitend mit dem übrigen Gehäuse verbunden ist:

Die Frontplatte habe ich mit Sekundenkleber befestigt. Das war eine heikle Angelegenheit unter Zeitdruck, da alles innerhalb ein paar Minuten in Position gebracht werden muss. Deshalb möchte ich beim nächsen Mal die Frontplatte mit 2-Komponentenkleber oder mit 2 M3-Schrauben befestigen.

Zum Schluss wird mit Seidenmatt-Lack aus der Spraydose lackiert. Dabei von allen vier Seiten die Frontplatte lackieren, damit auch die Ränder der Frontplatte den Lack abbekommen. Vor dem Lackieren sind die Bolzen für die Leiterplatte und die Gewindestange für den Schutzleiter mit Kreppband abzudecken. Ebenso habe ich die Gewinde für die Deckelbefestigung abgeklebt, damit aus Abschirmungsgründen der Deckel leitend mit dem übrigen Gehäuse verbunden ist:

Auf dem nachfolgenden Bild habe ich versehentlich ein verhunztes Teil lackiert. Es geht ja nur darum zu zeigen, mit welchen Hilfsmitteln wie Konservendosen, Holzstücke u.s.w. man Befestigungsvorrichtungen zum Lackieren ersinnen kann.

Lackiert habe ich bei 1 Grad plus, obwohl der Lack-Hersteller mindestens 15 Grad vorschreibt. Wenn ich Pech habe, kann ich nach dem mehrtägigen Trocknen den Lack der Frontseite abschleifen und erneut lackieren.

Streichen mit dem Pinsel kann man übrigens vergessen, denn es sieht absolut häßlich aus. Hochglanzlack würde ich auch nicht empfehlen, da durch die Spiegeleffekte kleine Verarbeitungsfehler hervorgehoben werden. Nach dem Trocknen können die Bedienelemente montiert werden.

Auf die Gehäuseunterseite werden ganz zum Schluss 4 Gummifüße gklebt. Sollte das Gehäuse danach wackeln, empfehle ich die Gummifüße mit Heißkleber zu befestigen, weil man dann kleine Höhenabweichungen mit diesm Kleber ausgleichen kann, indem während der Erstarrungsphase das Gehäuse auf eine absolut Ebene Fläche drückt.

Streichen mit dem Pinsel kann man übrigens vergessen, denn es sieht absolut häßlich aus. Hochglanzlack würde ich auch nicht empfehlen, da durch die Spiegeleffekte kleine Verarbeitungsfehler hervorgehoben werden. Nach dem Trocknen können die Bedienelemente montiert werden.

Auf die Gehäuseunterseite werden ganz zum Schluss 4 Gummifüße gklebt. Sollte das Gehäuse danach wackeln, empfehle ich die Gummifüße mit Heißkleber zu befestigen, weil man dann kleine Höhenabweichungen mit diesm Kleber ausgleichen kann, indem während der Erstarrungsphase das Gehäuse auf eine absolut Ebene Fläche drückt.

Bild oben: Das betriebsbereite Gerät