Seit Jahren verwende ich in für den Selbstbau eine sehr bewährte Methode, wenn es darum geht, einseitig kaschierte Leiterplatten (Platinen) zu zeichnen und zu ätzen. Als Vorlage können dazu eigene Entwürfe oder Leiterplattenentwürfe aus Zeitschriften dienen. Man braucht noch nicht einmal einen Scanner oder Kopierer. Fast alle Hilfsmittel sind in einem normalen Haushalt bereits vorhanden. Die hier vorgestellte Methode hat allerdings ihre Grenzen. Sie ist für Einzelanfertigungen gedacht und die Genauigkeit wird meistens nicht für SMD-Bauteile ausreichen. Nachfolgend eine Schritt-für-Schritt-Anleitung.

1. Leiterplatte zurechtschneiden: Das Leiterplattenbasismaterial wird in die passende Größe geschnitten, gebrochen oder gesägt. Wie man Leiterplatten mit der Blechschere schneidet oder über der Tischkante bricht, habe ich unter „Leiterplatten brechen und schneiden“ beschrieben.

2. Reinigen der Kupferfläche: Dazu nehme ich rostfreie Stahlwolle, etwas Spülmittel und flließendes Wasser. Als Unterlage zum Schrubben verwende ich ein kleines Holzbrettchen, das etwas größer als die Platine ist. Mit der Stahlwolle können wir gleichzeitig die Kanten der Platine glattschleifen.

3. Vorlage erstellen: Die Vorlage für die Leiterbahnführung können wir uns aus einer Zeitschrift herauskopieren, sie abzeichnen oder ausdrucken. Falls beim Ausdruck die genauen Abmessungen nicht stimmen, können diese mit dem Bildbetrachtungsprogramm Irfanview horizontal und vertikal angepasst werden. Dazu reicht eine einfache Dreisatz-Rechnung aus. Wichtig ist, dass ICs in DiL-Gehäusen später durch die Bohrungen passen. Dies Probieren wir am Ausdruck aus.

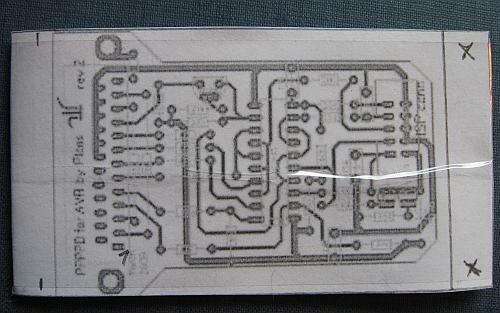

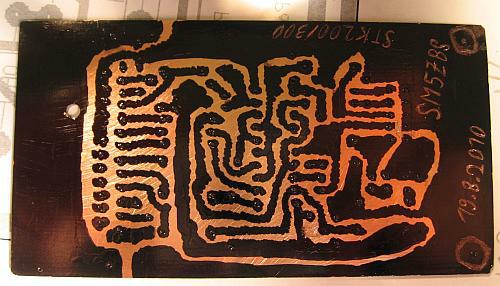

Hier klebt die Vorlage bereits auf der Kupferseite der Leiterplatte. Zur Befestigung kann z.B. Tesafilm dienen.

4. Vorlage auf der Leiterplatte befestigen: Diese Vorlage schneiden wir auf die Größe der Leiterplatte zurecht und befestigen sie auf die Kupferfläche der Leiterplatte. Die Vorlage zeigt natürlich die Ansicht auf die Lötseite.

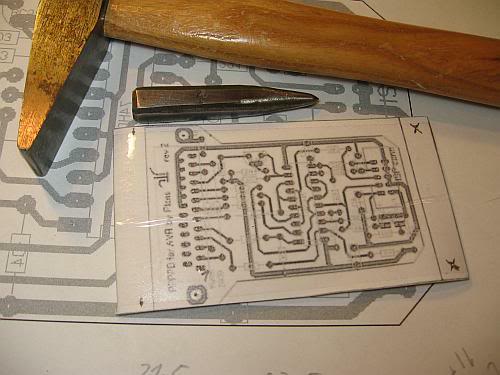

5. Ankörnen der Bohrungen: Als nächstes benötigen wir eine stabile Unterlage, einen Hammer und einen Körner. Mit dem Körner körnen wir die Bohrlöcher an, in dem wir mit dem Hammer durch das Papier auf die Kupferseite schlagen. Wer keinen Körner hat, kann auch einen stabilen Nagel nehmen. Nachdem wir alle Löcher so gekennzeichnet haben, kontrollieren wir sicherheitshalber noch, ob wir auch kein Loch übersehen haben.

Mit dem Körner werden nun die Lötpunkte auf der Kupferfläche markiert.

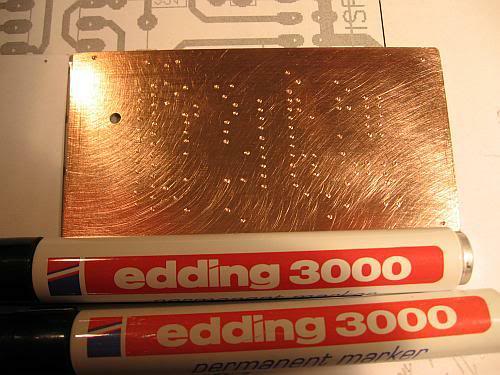

6. Lötaugen und Verbindungen zeichnen: Das Papier wird entfernt. Dann zeichnen wir mit einem wasserfesten Filzstift (z.B. Edding 3000) alle Verbindungslinien und die Lötaugen nach. Filzstifte für Folienzeichnungen und CD-Beshriftungen haben sich bei mir übrigens nicht bewährt, da sich ihre Farbe im heißen Ätzbad auflöste.

Die zukünftigen Bohrungen sind markiert. Jetzt kann es an das Zeichnen gehen.

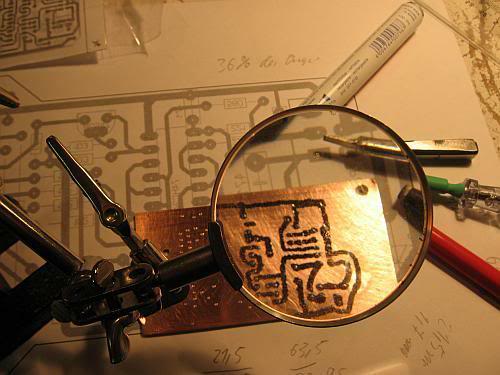

Als Orientierung beim Abzeichnen dienen uns das Layout und die Körnungen. Dabei aufpassen, dass wir die Kupferoberfläche nicht berühren und sie fettfrei bleibt. Die Lackschicht muss gut decken. Gegebenenfalls mehrmals nachzeichnen. Ungewollte Verbindungen kann man mit einem spitzen Nagel wegkratzen. Wenn es eng wird, verwende ich eine Lupe und ich trage den Lack durch Tupfen auf. Das Abzeichnen geht schneller von der Hand als man denkt. Für mittlere Projekte kann man etwa 15 bis 20 Minuten veranschlagen. Das ist immer noch schneller als auf Lochrasterplatten jede einzelne Verbindung zu verdrahten und zu verlöten. Es ist auch schneller als das Fotopositiv-Verfahren. Nach dem Abzeichnen lassen wir den Lack etwa 10 Minuten trocknen.

Meine Augen erfreuen sich beim Abzeichnen an einer Lupe.

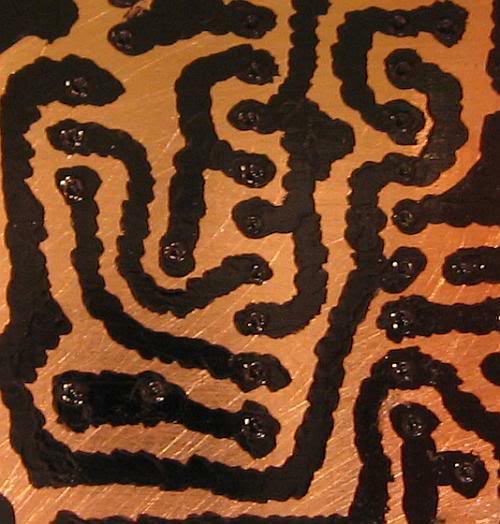

Beim Zeichnen tupfe ich den Filzstift, um einen dicken Lackauftrag zu erreichen und um Engstellen bewältigen zu können.

Masseflächen habe ich großflächig mit Lack ausgefüllt. Das spart zudem Zeit beim Ätzen, da weniger Kupfer weggeätzt werden muss. Vor dem Ätzen sollte man die Leiterbahnführung nochmals kontrollieren.

7. Ätzen: Nun können wir die so präparierte Leiterplatte in das Ätzbad tauchen. Für die Ätzflüssigkeit gibt es verschiedene Rezepte. Ich verwende immer noch Eisen(III)chloridlösungen, obwohl die Flecken dieser Substanz nie wieder aus der Kleidung gehen und Eisen(III)chlorid Flecken auf Edelstahl erzeugt. Man löst das Eisen(III)chlorid in heißem Wasser auf, bis sich durch die Konzentration eine dunkelbraune Farbe einstellt. In die heiße Lösung taucht man die Leiterplatte ein und schwenkt sie am besten in einer flachen Kunststoffschale, so dass man den Fortschritt beim Ätzen beobachten kann. Dabei ist eine Schutzbrille sehr zu empfehlen. Je heißer die Lösung aus Eisen(III)chlorid, desto besser und schneller geht das Ätzen.

Diese Menge Eisen(III)chlorid reicht für mehrere kleine Leiterplatten aus. Die Kunststoffschale war mal eine Lebensmittelverpackung.

Mit leichtem Schwenken der Flüssigkeit unterstützen wir den Ätzvorgang.

Je nach Temperatur und Konzentration des Bades ist der Ätzvorgang innerhalb von 10 Minuten bis zu einer halben Stunde abgeschlossen und man kann die Leiterplatte mit einer Plastikzange oder anderen Hilfsmitteln herausnehmen. Dann spült man sie unter fließendem Wasser gründlich ab. Die Ätzflüssigkeit kann mehrmals wiederverwendet werden und gehört, wenn sie verbraucht ist, auf den Sondermüll. Die Ätzflüssigkeit erwärme ich in der Mikrowelle. Man kann sich darüber streiten, ob das gut ist. Mein Mikrowelle hält es jedenfalls aus. Beim Erwärmen darf der Behälter natürlich nicht verschlossen sein. Die Ätzfüssigkeit erwärme ich mit der Platine in der Mikrowelle. Dabei muss die Platine vollständig von der Flüssigkeit bedeckt sein.

8. Spülen: Die geätzte Platine wird mit einer Plastikzange entnommen und mit sehr viel Wasser gespült, bis keine Ätzflüssigkeit mehr anhaftet.

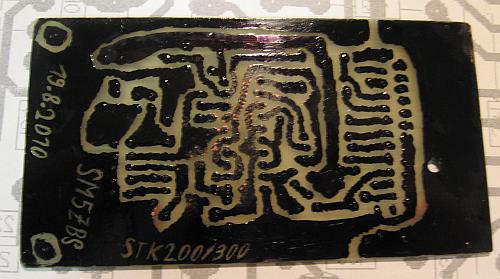

Die Platine nach dem Ätzen.

9. Bohren der Löcher: Alle Bohrungen werden mit einem schnell rotierenden Bohrer von 0,8 bis 1 mm Durchmesser gebohrt. Ich verwende eine Unterlage aus Holz. Durch das vorhergehende Ankörnen wissen wir exakt, wo die Löcher hingehören und haben noch eine Führung beim Ansetzen des Bohrers. Für die Arbeit ist ein Bohrständer sehr empfehlenswert. Für die meisten Löcher reicht 1mm-Bohrer aus. Einige Bauteile benötigen einen etwas größeren Durchmesser, besonders natürlich die 4 Löcher an den Ecken, durch denen die M3-Schrauben für die Befestigung passen sollten. Dafür verwendet man einen 3,5 mm-Bohrer. Beim Bohren Schutzbrille tragen. Das Tragen von Handschuhen ist laut Berufsgenossenschaft beim Bohren verboten. Der Handschuh könnte sich um den Bohrer wickeln und die Finger verletzen.

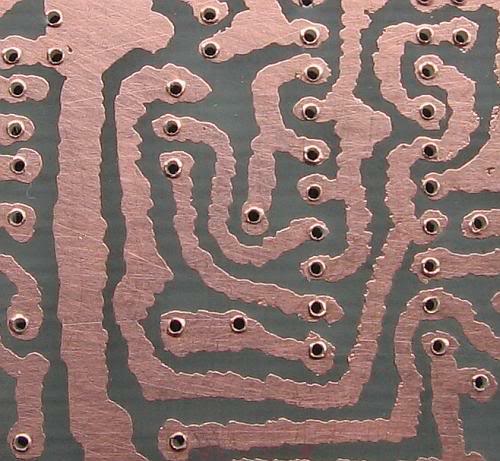

Ausschnitt der fertigen Leiterplatte nach dem Bohren und Ätzen: Der Bohrer war etwas stumpf, weshalb kleine Krater um die Bohrlöcher entstanden sind. Dies stört aber nicht beim Löten.

10. Leiterplatte reinigen: Wie unter Punkt 2 beschrieben, wird die geätzte und gebohrte Leiterplatte mit Stahlwolle, Wasser und Spülmittel vom Bohrstaub und vor allen Dingen von dem Lack des Filzstiftes gereinigt, bis die blanke Kupferoberfläche erscheint. Mit Stahlwolle können wir gleichzeitig die Kanten der Leiterplatte glätten, falls wir das nicht schon bei Punkt 2 gemacht haben.

11. Bestücken und Löten: Nun können wir nach dem Trocknen unsere Leiterplatte bestücken. Zuvor sollten wir nochmals genau kontrollieren, ob wir auch wirklich keine Bohrung vergessen haben. Wie man richtig lötet, habe ich unter „Richtiges Löten von SMD und bedrahteten Bauteilen“ beschrieben.

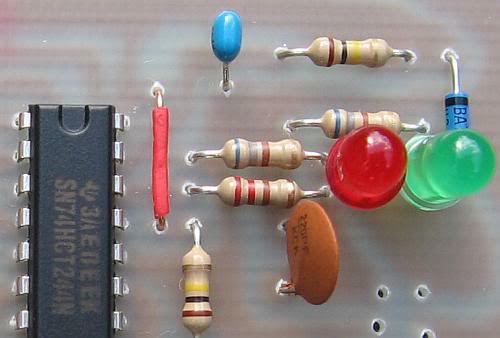

Die Bauteile sind bereits verlötet.

Leiterplatte von der Bestückungsseite: Der IC im DiL-Gehäuse sitzt passgenau.

Massefläche für HF-Schaltungen: Falls wir beidseitig kupferkaschiertes Material verwenden, kann die Bestückungsseite als große Massefläche dienen. Damit keine Kurzschlüsse entstehen, werden die Löcher mit einem 3-mm-Bohrer auf der Massefläche der Bestückungsseite angebohrt. Für genügend Verbindungen von der Lötseite zur Massefläche ist zu sorgen. Für die Herstellung dieser Durchkontaktierungen dienen kurze Drahtstücke und entsprechende Bohrungen.

Wann verwende ich diese hier vorgestellte Methode der Platinenherstelllung: Immer dann, wenn ein Platinenlayout bereits existiert, wenn es sich um bedrahtete Bauteile handelt und wenn es sich um eine kleine Leiterplatte mit wenigen Bauteilen handelt. Dann lohnt sich die Herstellung einer Belichtungsvorlage für das Fotopositiv-Verfahren meines Erachtens nicht.