3.12.2011 (überarbeitet am 17.11.2023)

Mit einfachen Werkzeugen lassen sich ebenso ansprechende wie schlichte Holzgehäuse für Röhrenradios herstellen, die auch Raum für Experimente zulassen. Dieses Projekt ist zudem für Anfänger geeignet. Eine Stichsäge reicht aus.

Nachfolgend sind meine bescheidene Versuche ein Holzgehäuse für ein Röhren-Audion zu bauen in Wort und Bild festgehalten. Leider habe ich keinen Kreissägetisch zur Verfügung, sondern nur eine Stichsäge, weshalb die Kanten nicht so ordentlich werden. Später will ich das Gehäuse vielleicht noch furnieren, beizen und lackieren. Alles mit der Zeit. Eine Ständerbohrmaschine oder eine Handbohrmaschine im Ständer sollte man auf jeden Fall haben. Bei der Konstruktion waren mir folgende Punkte wichtig:

1. Einfacher Aufbau ohne Spezialwerkzeuge

2. Guter Resonanzkörper für den Lautsprecher

3. Gute Erreichbarkeit der Bauteile bei der Montage

4. Leichte Montage der Bauteile

5. Betriebsssicherheit und Alltagstauglichkeit

6. Leichte Materialbeschaffung

7. Möglichkeit für Experimente und nachträgliche Änderungen

Die Schaltung des Audions (Rückkopplungsempfängers): Es handelt sich um ein Audion mit einer induktiven Dreipunktschaltung (Hartley-Schaltung). Im Beispiel wurde sie versuchsweise die Schaltung mit einer PCL84 aufgebaut. Die Variante mit einer PCL86 ist unter „Audion mit einer PCL86“ beschrieben. Das gesamte Projekt wurde im Wumpus-Gollum-Forum unter „Baubericht Röhren-Mittelwellen-Audion im Holzgehäuse (viele Bilder)“ ausführlich diskutiert. Selbstverständlich gehen auch andere Schaltungen. Ein Superhet ließe sich auf diese Weise ebenfalls realisieren.

Das Holzgehäuse: Das Gehäuse besteht aus einem gehobelten Regalbrett aus Fichte (18mm x 200mm x 1200mm) und dünnen Sperrholzplatten für die Vor- und Rückwand. Ich habe jetzt schon Verbesserungsvorschläge. Es sieht besser aus, wenn die Seitenteile so hoch wie das Gehäuse selbst sind. Holzdübel sind ansprechender statt Schrauben. Zum Dübeln gibt es spezielle Führungsnippel im Baumarkt, um die Bohrungen absolut deckungsgleich anbringen zu können. Wer nicht gerade zwei linke Hände hat, bekommt dies auch bewerkstelligt.

Das Chassis aus Holz. Die Bodenplatte besteht aus gehobelter Fichte, 18 mm dick und 200 mm tief. Sie werden als Regalbretter verkauft. Die Frontseite besteht aus dünnem Sperrholz und wird nur angeschraubt.

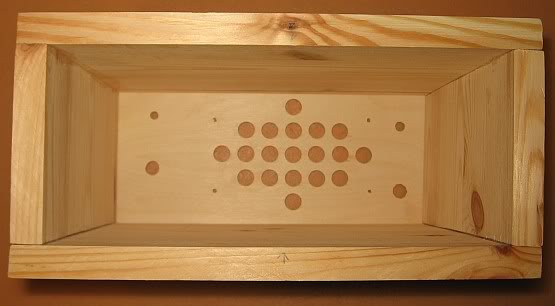

Vorderseite. Die Bohrungen für den Lautsprecher haben 14 mm Durchmesser und wurden mit einem Holzbohrer erstellt. Die anderen Löcher können mit Spiralbohrern vorgebohrt und einer Reibahle oder einer Rundfeile geweitet werden. Die Front aus Sperrholz hat eine Dicke von 3 mm, was sich als sehr günstig gezeigt hat.

Der Deckel aus dem zersägten Regalbrett. Falls mit der Stichsäge gearbeitet wird, sollten die perfekt gesägten Stirnseiten des Regalbretts für die Oberkanten der Seitenteile genutzt werden, um eine absolut rechtwinklige Konstruktion zu erhalten. Statt Schrauben können auch Dübel und Holzleim zum Einsatz kommen. Die hier eingesetzten Holzschrauben sind etwa 40 mm lang. Damit sie gerade sitzen, wurden mit der Ständerbohrmaschine Bohrungen auf die obere Platte angebracht.

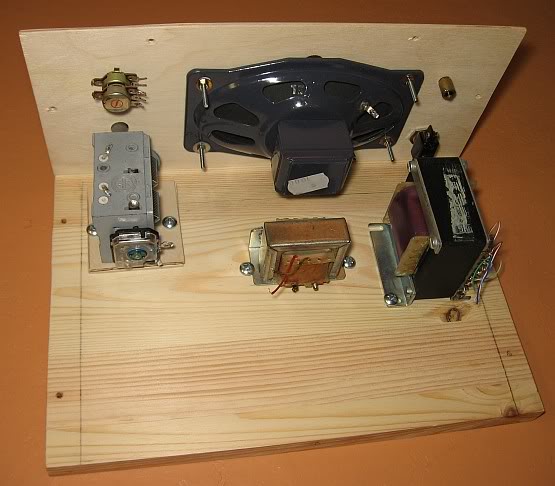

Erste Montage zur Probe.

Ansicht von hinten in das Gehäuse.

Anfängertipps zur Holzverarbeitung und zu den Werkzeugen: Abgesehen von den abgebildeten Werkzeugen werden für die Arbeiten

ein Satz Spiralbohrer,

eine Metallbügelsäge,

ein kleiner Schraubstock,

eine Stichsäge,

eine Rundfeile,

ein Hammer 200 g,

Schleifpapier (etwa 200er Körnung),

eine elektrische Bohrmaschine mit Ständer

und eine stabile Tischkante für das Sägen der Bretter benötigt.

Eine kleine Werkstattecke mit Bohrständer und Schraubstock müsste in jeder Etagenwohung oder im Keller unterzubringen zu sein.

Gerade Kanten gehen auch mit der Stichsäge, wenn man ein Brett als Führung nimmt, das mit Schraubzwingen fixiert wird. Ist das Sägeblatt stumpf, wird das Vorhaben trotzdem nicht gelingen, weil das Sägeblatt schräg weglaufen will.

Wer nicht selber sägen will, kann sich ja beim nächsten Schreiner für ein paar Euro die Bretter auf der Kreissäge mit absoluter Passform sägen lassen. Wahrscheinlich werde ich dies beim nächsten Projekt auch so machen.

Bohren von Metall und Holz für den Anfänger: Die Stelle mit einer Anreißnadel oder einem Bleistift markieren, dann mit einem Körner ein kleines Löchlein für die Führung einschlagen. Nun mit der Ständerbohrmaschine bohren. Bei größeren Bohrungen mit 3 mm Durchmesser vorbohren. Hohe Drehzahl bei Holz. Bei Metall mit etwas Öl schmieren. Zur Not geht auch Wasser. Holzbrettchen als Unterlage verwenden. Bei größeren Bohrungen das Werkstück festspannen. Keine Handschuhe verwenden. Damit reißt man sich die Finger ab. Mit einem größeren Bohrer den Metallwulst entgraten. Das geht mit der Hand. Es gibt auch spezielle Entgrater mit einem anderen Schliff der Schneide. Große Bohrungen können mit einer Rundfeile oder einem Schälbohrer aufgeweitet werden. Den Durchmesser mit einem Stechzirkel markieren.

Will man zwei Löcher exakt deckungsgleich bohren, nimmt man das vorhandene Bohrloch als Führung, steckt einen Spiralbohrer der passenden Größe hinein und dreht in mit der Hand hin und her. Schon hat man die exakte Position des gegenüberliegenden Bohrlochs markiert. Bei Metall kann man auch auf den Bohrer leicht mit dem Hammer schlagen. Dann Körnen, Bohren und so weiter.

Mit der Zeit bekommt man dann auch ein Gefühl für die Arbeit. Gerade bei mechanischen Arbeiten lernt man durch Beobachten und Übung aus seinen eigenen Fehlern. Nicht alles lässt sich durch Beschreibungen erklären. Keine stumpfen Bohrer und Sägeblätter verwenden. Wer Bohren kann, wird dann auch keine Schwierigkeiten mit dem Schneiden von Innengewinden haben. Das geht leichter als man denkt. Immer Schutzbrille beim Bohren und elektrischem Sägen tragen!

Die Bauteile für die Front, der Drehkondensator, der Netztrafo und der Audioübertrager sind montiert. Kleine Holzschrauben (etwa 10 mm Länge) halten die Trafos stabil auf dem Fichtenholz.

Geeignete Holz- und Blechschrauben für die Montage: Links: Holzschrauben für die Befestigung der 3 mm dicken Sperrholzplatten und schwereren Bauelementen wie Transformatoren auf der Grundplatte. Mitte: 40 mm lange Senkkopfholzschrauben zum Verschrauben der 18 mm dicken Fichtenbretter. Für eine gerade Führung ist das Vorbohren mit der Ständerbohrmaschine zu empfehlen Falls die langen Schrauben zu schwergängig einzudrehen sind, hilft etwas Öl oder Seife. Rechts: Blechschrauben für die Montage der kleineneren Bauteile auf der Grundplatte. Alle Schrauben sind Kreuzschlitzausführungen.

Die Bedienelemente sind montiert.

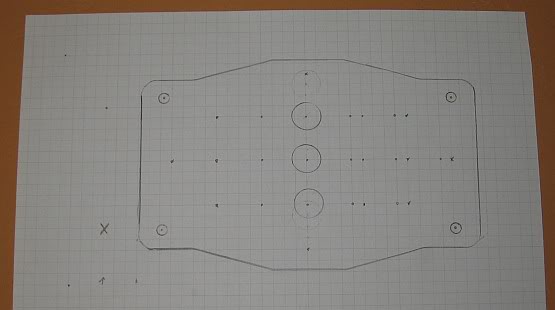

Die Bohrschablone für den Lautsprecher auf kariertem Papier.

Die Halterung für den Drehkondensator besteht aus zwei Sperrholzbrettchen. Der Drehkondensator hat ein Untersetzungsgetriebe von 2,5:1.

Das Werkzeug für die Holzarbeiten.

Das Netzteil entsteht: Das Netzteil liefert 98 Volt Anodenspannung und 13 Volt Heizspannung für die PCL84, die eigentlich 15 Volt benötigt. Es geht aber trotzdem. Die Anodenspannung wird durch Spannungsverdopplung aus einer 35 Veff-Wicklung erzeugt.

Die Glühbirne ist eine 24 Volt LKW-Standlichtbirne, die an einem Vorwiderstand mit unter 10 Volt Spannung betrieben wird. Sie hält dadurch praktisch ewig. Nach meiner eigenen Erfahrung mit einer baugleichen Birne ist die Betriebsdauer bis jetzt mindestens 10 Jahre bei 12 Stunden Betrieb pro Tag, also über 43000 Stunden. Diese Glühbirne ist einfach passgenau in eine Holzbohrung hineingesteckt worden. Der Schaltdraht verhindert ein versehentliches Herunterfallen auf die Kontakte des Netzschalters oder der Sicherung. Das hätte einen schlimmen Kurzschluss zur Folge.

Das verdrahtete Netzteil.

Ansicht des Netzteils von oben. Die Platine für die Spannungsverdopplung ist mit der Lötinseltechnik umgesetzt.

Die Signalleuchte funktioniert. Immerhin ein Anfang.

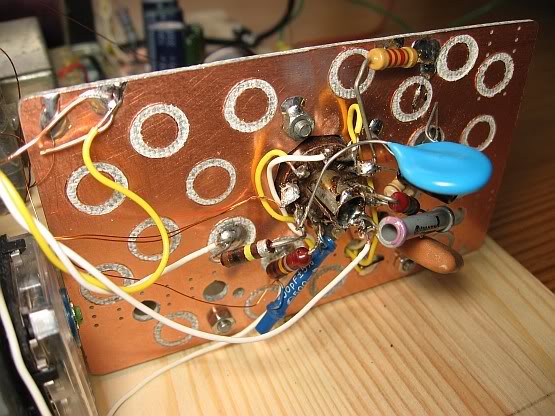

Herstellung der Grundplatte für die Röhre und den Bauelementen: Das Leiterplattenbasismaterial aus Epoxid wird mit einer Durchlaufblechschere (Pelikanblechschere) geschnitten. Dies Scheren gibt es in jedem größeren Baumarkt. Ich bin davon abgekommen das Epoxidmaterial zu sägen. Es ist mit Glasfasern verstärkt, welches die Sägeblätter schnell ruiniert. Außerdem ist der Sägestaub problematisch. Die Kanten schleife ich mit grobem Schleifpapier (Korngröße 150 bis 300). Zum Schluss wird die Kupferfläche mit rostfreier Stahlwolle, etwas Spüli und Wasser blank poliert, damit das Löten leichter geht. Legt man das Platinenmaterial auf ein Holzbrettchen, geht es leichter und das Polieren kann in der Küche erledigt werden. Pertinax muss übrigens gesägt werden, da es beim Schneiden zersplittert. Verwendet man zweiseitig kaschiertes Basismaterial, muss die andere Seite mit der Massefläche durch Durchkontaktierungen verbunden werden. Andernfalls droht ein unkontrolliertes Verhalten der Schlaltung. Die Durchkontaktierungen erfolgen mit kleinen Drahtstückchen, die durch 0,8-mm-Bohrungen gesteckt und verlötet werden.

Herstellung der Lötinseln: Für das Erzeugen der Lötinseln kommt ein 10-mm-Holzbohrer zum Einsatz, dessen Mitteldorn mit einem gezielten Hammerschlag und einem alten Schrauberzieher als Meißel abgebrochen wurde. Gefräst werden die Lötinseln mit hoher Drehzahl auf dem Bohrständer.

Die Grundplatte aus Epoxid-Leiterplattenbasismaterial mit gefrästen Lötinseln. Alle Gewindeschrauben für das Aluprofil und den Röhrensockel sind M3. Als Lochdurchmesser habe ich 3,5 mm gewählt.

Die verwendeten Werkzeuge für die Herstellung der Grundplatte. Rechts die Pelikan-Blechschere (Durchlaufschere).

Grundplatte mit montierter Röhre und Aluminiumwinkel.

Die montierte Platte wartet auf ihre Bauteilebestückung. Die Röhrenfassung ist so einzusetzen, dass rechts das Pentodensystem liegt.

Montierte Platte mit Röhre. Im Hintergrund der NF-Ausgangstransformator.

Ansicht von oben. Die Verdrahtung des Audions steht noch aus.

Die Bestückung der NF-Stufe: Sie ist eigentlich selbsterklärend. Schrittweises vorgehen erspart eine langwierige Fehlersuche. Deshalb wurde erst das Netzteil erstellt un dann der NF-Verstärker zum Laufen gebracht. Ganz zum Schluss kommt die HF-Stufe an die Reihe.

Der NF-Verstärker ist verdrahtet und bestückt.

Ansicht von oben. Für die Verdrahtung habe ich mich für Klingeldraht aus dem Baumarkt entschieden. Es ist steif und wackelt nicht hin und her.

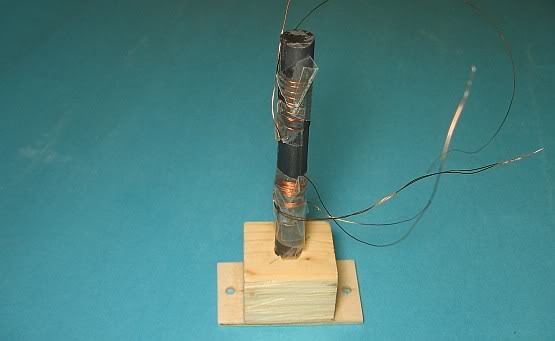

Aufbau der HF-Stufe: Die Spule ist vorläufig und etwas ungewöhnlich. Der Ferritstab dient nicht als Antenne sondern als Spulenkern und erspart mir einiges an Wickelarbeit, um das Windungsverhältnis für die Anzapfung herauszufinden. Ein Spulenkörper lässt sich auch mit der Papphülse einer Klopapierrolle herstellen. Die Spulengüte ist wegen des großen Durchmessers sogar prima. Mit so einer Lösung habe ich meine ersten Detektorempfänger aufgebaut. Für die Erde und Antenne ist eine getrennte Wicklung vorgesehen.

Die vorläufige Spule aus einem kurzen Ferritstab und der Halterung aus Holz.

Nachfolgend die Wickeldaten für Mittelwelle als Orientierungshilfe:

10 Windungen zwischen Kathode und Masse

35 Windungen zwischen Kathode und dem RC-Glied des Steuergitters

10 Windungen galvanisch getrennt für Heizungs-Erde und Drahtantenne

Der Drehko hat maximal 408 pF und benötigt noch etwa 37 pF parallel, um das Mittelwellenrundfunkband genau abzudecken. Das bekommt man alles über die Thomsonsche Schwingungsgleichung heraus.

Es handelt sich bei dem Audion um eine Hartley-Schaltung, die auch induktive Dreipunktschaltung genannt wird. Der Vorteil ist, dass nur eine Spule mit Anzapfung benötigt wird. Bei der Meißnerschaltung kann man im Gegensatz dazu den Wicklungssinn der Rückkopplungsspule vertauschen und man erhält dadurch das Gegenteil, nämlich eine Gegenkopplung. Dieses Hartley-Audion gibt es in zahlreichen Varianten. Manche sind mit einer Pentode ( oft EF80) augebaut, wobei die Rückkopplung über die Schirmgitterspannung gewählt wird.

Außerdem ist überhaupt keine Handempfindlichkeit festzustellen. Selbst wenn man die isolierten Drähte zum Rückkopplungspoti berührt, ist keine Beeinflussung zu bemerken.

Sämtliche Bauteile sind montiert und verdrahtet. Das Audion ist einsatzbereit.

Das Audion ist fertig verdrahtet. Nur die Bananenbuchsen für Antenne und Erde fehlen noch.

Eine glühende Röhre erfreut das Bastlerherz. Zum Einsatz kommt eine PCL84. Eine PCL86 ist ebenfalls geeignet, hat aber eine abweichende Pinbelegung. Die Arbeitspunkteinstellung ist jeweils anzupassen.

Zu guter Letzt die Rückwand: Die mechanischen Arbeiten sind fast abgeschlossen. Anbei noch Bilder von der Rückwand, für die ich die misslungene Frontseite genommen habe. Die kleine Platte für die Buchsen (Antenne, Erde) hat sechs Löcher, davon zwei alleine für das Poti, um den Anennenpegel gegebenenfalls dämpfen zu können. Die Rückwand macht fast mehr Arbeit als die Vorderseite. Ganz zum Schluss kamen noch Filzunterlagen an die Unterseite.

Die Rückseite. Hier habe ich mir weniger Mühe gegeben, da man sie ja selten sieht.

Die Platte für die Antenne und Erde. Das Potenziometer für die Anpassung des Antennenpegels ist eine Notlösung. Später kommt es auf die Frontseite. Da die Frontseite nur geschraubt und nicht geklebt ist, sind Änderungen möglich.

Filzunterlagen verhindern ein Verkratzen der Möbel.

Schlussbetrachtungen: Das große Interesse und die positive Resonanz im Wumpus-Gollum-Forum, wo ich das Vorhaben erstmalig zur Diskussion gestellt habe, freut mich dankenswerterweise. Ich hatte ja schon die Befürchtung harscher Kritik, da mein Aufbau nicht professionell und industriell gefertigt aussieht. Eine industrielle Fertigung hat ganz andere Kriterien und professionell soll es ja nicht sein, da es ein Hobbyprojekt ist. Schließlich könnte man alles noch besser, durchdachter und schöner gestalten, wobei aber dann der Zeitaufwand gegen unendlich strebt. Ein Meister fällt auch nicht vom Himmel und ohne Übungsprojekte kommt man nicht weiter. Meine Lösung soll eine Mischung zwischen einem Versuchsaufbau und einer elektrisch sicheren Gebrauchslösung sein.

Viele selbstgebaute Radios aus den 20er- und 30er-Jahren sind ebenfalls solche Holzkonstruktionen. Abgesehen vom Platinenmaterial und der elektrischen Stichsäge ist es eine Zeitreise in vergangene Bastelerfahrungen. Allerdings hatte das Radio in einer Zeit ohne Fernseher, Internet und Smartphone eine Faszination, welche aus heutiger Sicht wohl kaum vorstellbar ist. Das Radiobasteln muss damals eine überwältigende Erfahrung geliefert haben.

Die ersten Tests des Radios mit der noch nicht optimierten Schaltung mit einer PCL84 zeigen bereits Alltagstauglichkeit. Mit diesem Radio hatte ich hier in Schweden auf Mittelwelle deutsche Programme empfangen können, bis sie die Mittelwelle 2015 in Deutschland abgeschaltet wurde. Die Klangqualität war nicht immer gut, aber es war in gewisser Hinsicht romantisch. Heute (2023 empfange ich Webradiostationen aus aller Welt.

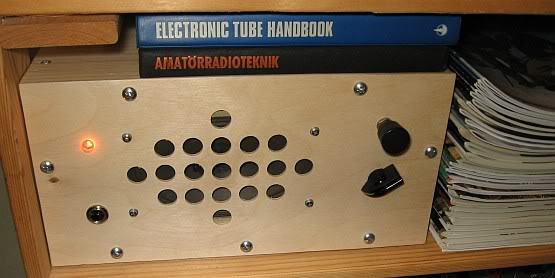

Mein Radio hat jetzt seinen Platz im Regal gefunden. Dort sieht es doch ganz gut aus. Zum Frühstück habe ich damit die Nachrichten verfolgt. Der Empfänger ist brauchbar und ich bin zufrieden. Außerdem hat das Radio fast nichts gekostet, da die meisten Teile in den Bastelkisten herumlagen.

Die Klangqualität und Trennschärfe kommt noch nicht an meinem restaurierten Volksempfänger heran. Abhilfe schaffen eine Spule mit höherer Güte. Ich werde eine Luftspule mit größerem Durchmesser und HF-Litze wickeln. Dann muss noch der Arbeitspunkt der Triode und Pentode optimiert werden. Dazu muss jeweils der Anodenwiderstand der Triode und der Kathodenwiderstand der Pentode durch Trimmpotis ersetzt werden, um durch Probieren den optimalen Arbeitspunkt zu finden. Der Koppelkondensator zum Steuergitter der Pentode muss verkleinert werden, da der Lautsprecher im Holzgehäuse zu viele Bässe bringt. Das Poti für den Antennenpegel will ich noch auf die Frontseite verlegen. Das ist kein Problem, weil die Frontplatte nur geschraubt und nicht verklebt ist.

Die fast 100 Volt Anodenspannung haben sich als brauchbarer Kompromiss erwießen, um genügend Lautstärke zu erzeugen. Ich habe die Anodenspannung durch Spannungsverdopplung aus einer Trafowicklung mit 35 Veff erzeugt. Viele Bauteile in meiner Bastelkiste waren auch noch für 100 Volt geeignet.

Für den NF-Trafo eignen sich in diesem Fall wirklich Netztrafos mit 6 Volt Sekundärspannung. Das Ziel sind ja keine Ultralinearendstufen in HiFi-Klangqualität. Bei 12 Volt Sekundärspannung ist es schon etwas leiser. Netztrafos mit einer Widerstandswicklung als Ersatz für die Sicherung sollte man nicht nehmen. Auch hier ist Experimentieren angesagt. Denkbar wären auch zwei kleine Netztrafos, wobei die Primärwicklungen in Serie geschaltet werden und die Sekundärwicklungen parallel. Dabei ist die Phasenlage zu beachten. Mein Trafo war wahrscheinlich aus dem Vertikalablenkteil eines alten Fernsehers. Für hochwertige NF-Endstufen sind allerdings Übertrager mit Luftspalt notwendig, damit wegen des Anodenstroms eine magnetische Sättigung vermieden wird.

Das fertiggestellte Radio hat seinen Platz im Regal gefunden und fügt sich recht passabel zwischen den Büchern und Zeitschriften in die Inneneinrichtung ein.

Mit einer 30 m langen Antenne bekomme ich auch genügend Lautstärke für den Fernempfang. Wer wesentlich weniger Antennendraht zur Verfügung hat, muss wahrscheinlich mehr Aufwand betreiben und eine zweite Röhre einsetzen. Die Kombination aus ECC85 und ECL86 soll mit ein paar Metern Draht auskommen. Eine EF80 und eine ECL86 wären auch denkbar. Kochbuchartige Anleitungen machen keinen großen Sinn, da jede Empfangssituation individuell verschieden ist.

Dieses Projekt war für mich auch eine Vorübung für einen geplanten Mittelwellensuperhet mit der klassischen Röhrenkombination ECH81, EF89, EABC80 und EL84. Die dazu notwendigen vier Röhrensockel kämen dann auf eine gemeinsame längliche Platine, welche parallel zur Rückwand angeordnet wird. Die Platine ist wieder in der Lötinseltechnik aufgebaut und bietet eine große Massefläche. Bei dieser Konstruktion sehe ich keine Probleme.