Nachfolgend eine Methode zum Aufbau von elektronischen Schaltungen, die sich im angelsächsischen Raum „Manhattan Style“ nennt, weil die auf die Kupferfläche aufgeklebten Lötstützpunkte an die Anordnung der Wolkenkratzer Manhattens erinnern können.

Die Methode ist einfach. Auf die Kupferfläche des Leiterplattenbasismaterial werden als Lötstützpunkte kleine Schnipsel aus Platinenmaterial mit Alleskleber, Heißkleber oder Sekundenkleber befestigt. Dabei gebe ich inzwischen dem Sekundenkleber aus der Spenderflasche den eindeutigen Vorzug.

Die große Kupferfläche stellt besonders für HF-Schaltungen eine sehr günstige Masse dar. Die Schaltung präsentiert sich übersichtlich. Veränderungen sind leicht durchzuführen. Dies macht diese Methode ideal für die Schaltungsentwicklung. Abgesehen davon sind die Aufbauten dauerhaft und funktionieren zuverlässig.

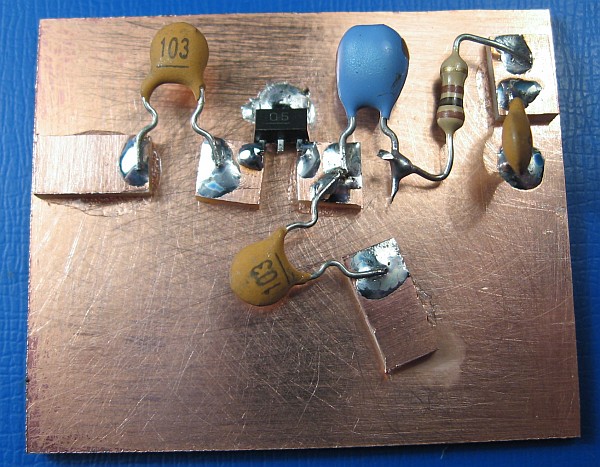

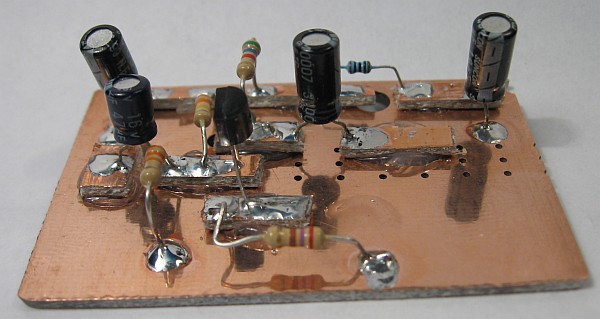

Ein Breitbandverstärker mit einem MMIC. Als Leiterplattenmaterial kam Pertinax zum Einsatz.

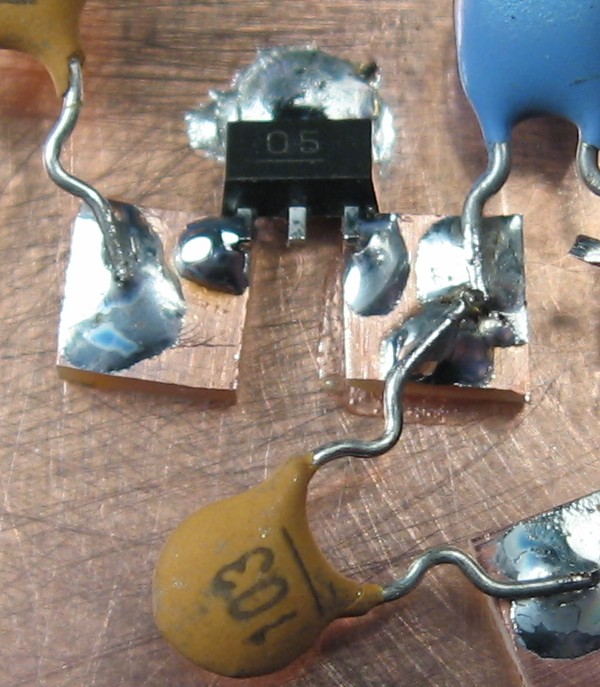

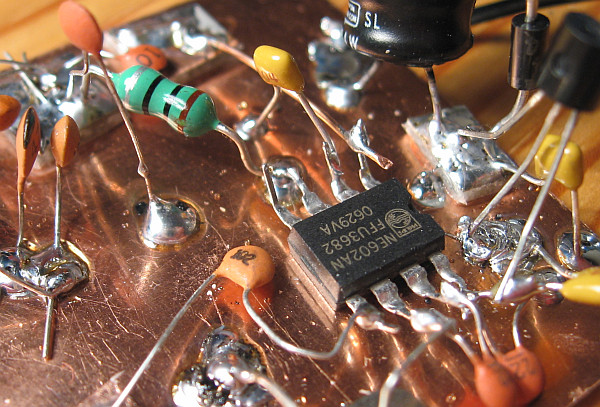

Makroaufnahme des eingelöteten MMIC. Zuerst wurde der MMIC an seinem hinteren Anschluss schräg auf die Kupferfläche gelötet. Dann wurden zwei Leiterplattenschnipsel auf die richtige Position geschoben, um die beiden Beinchen mit einem normalen Lötkolben anzulöten. Vorher kratzte ich die Beinchen mit einem kleinen Schraubenzieher blank. Eine Kopflupe reichte als Vergrößerungsglas aus. Diese Schaltung funktioniert sogar als UKW-Vorverstärker für altersschwache Röhrenradios.

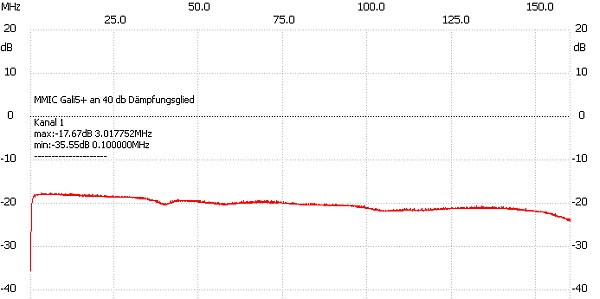

Den Frequenzgang des MMIC habe ich mit dem FA-NWT aufgenommen. An seinem Eingang war ein 40dB-Dämpfungglied angebracht. Wie es das Datenblatt verspricht, besitzt der MMIC eine Verstärkung von etwa 20 dB.

Vorteile der Manhattan-Style-Technik: Kein Ätzen erforderlich, kein Bohren von Löchern oder Fräsen von Lötinseln notwendig. Die Positionen der Lötstützpunkte können während des Aufbaus bestimmt werden. Im Gegensatz zur Lochrasterplatine können die Leiterbahnführung und die Positionen der Bauteile auf einen Blick erfasst werden, was die Entwicklung von Schaltungen vereinfacht. Die Anordnung der Bauteile wird sehr übersichtlich. Die große Massefläche macht den Aufbau von HF-Schaltungen betriebssicher. Bei Verwendung von Epoxidmaterial mit Glasfasermaterial reicht eine Blechschere als Werkzeug aus. Die Arbeit ist dann nahezu leise. Wackelkontakte, wie sie auf Steckbrettern entstehen, sind bei richtiger Lötung ausgeschlossen.

Nachteile der Manhattan-Style-Technik: Geringere Packungsdichte im Vergleich zu Lochrasterplatinen, zu gedruckten Schaltungen und zur Lötinseltechnik. Wenn die Lötstützpunkte nur 1 mm hoch sind, können bei ungünstigen Bedingungen ab 1000 Volt bereits Überschläge auftreten. Die Technik ist für Röhrenschaltungen nur bedingt geeignet, wenn Schmutz, Feuchtigkeit und Staub hinzukommen. Bestehen Schaltungen aus vielen DIL-Gehäusen, sind Lochrasterplatinen einfacher zu bestücken und zu verdrahten.

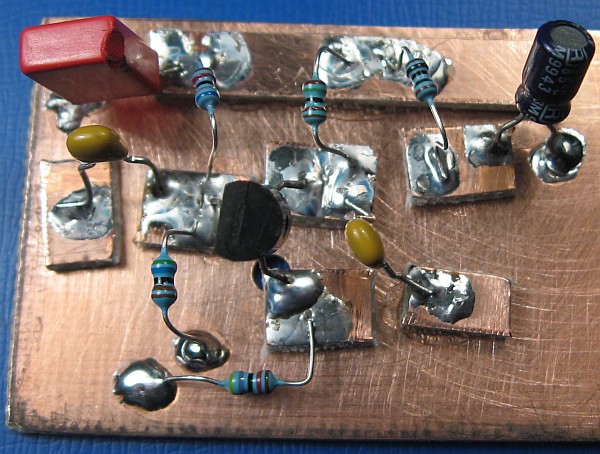

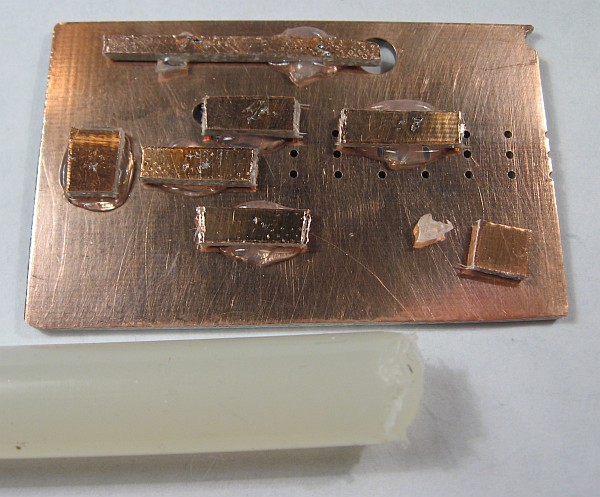

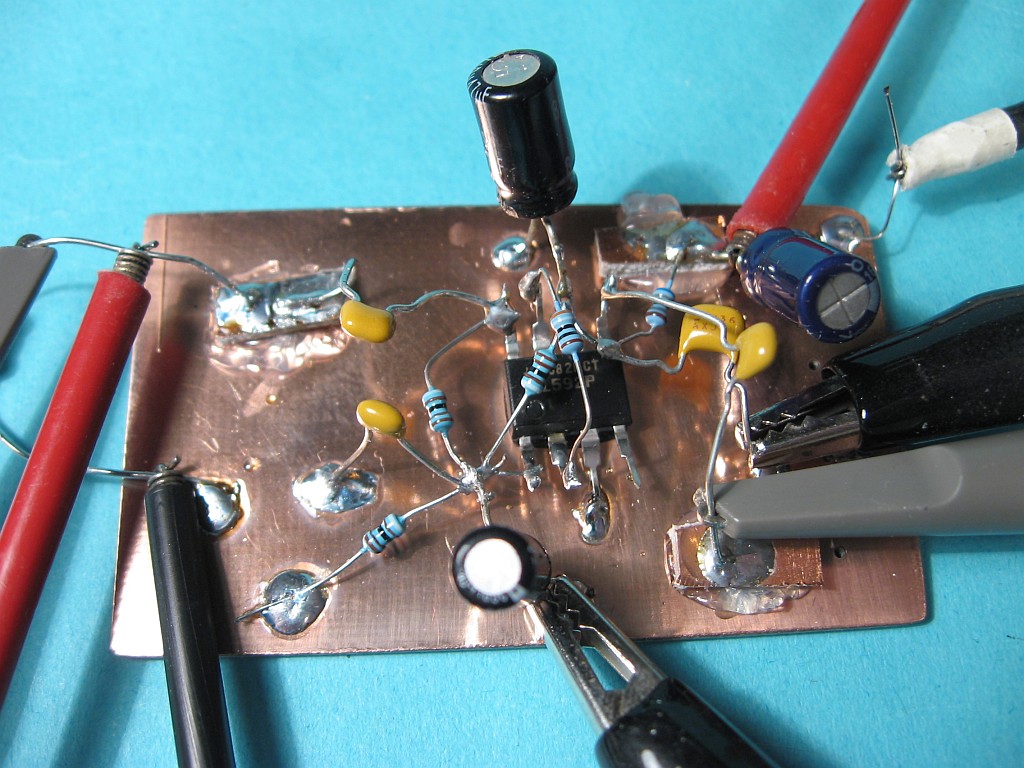

Dieser Transistorverstärker (Emitterschaltung mit Stromgegenkopplung) wurde auf der Basis von FR4-Material, einem Epoxidharz mit Glasfasergewebe, hergestellt. Das Material wurde mit einer Blechschere geschnitten.

Makroaufnahme der vorangegangenen Schaltung. Die Kratzspuren auf der Kupferfläche stammen von der Stahlwolle, mit der das Kupfer vorher blank gerieben wurde.

Manhattan-Style, Seitenansicht. Für sehr hohe Frequenzen sollten die Beinchen der Bauteile kürzer gehalten werden.

Nahaufnahme einer Seitenansicht. Die Lötstützpunkte bestehen aus FP4 (Exoxidharz mit Glasfasergewebe) und wurden mit einer Blechschere geschnitten. Befestigt sind sie mit Alleskleber.

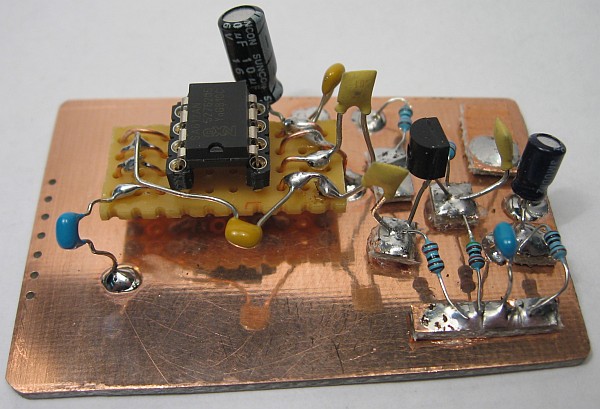

Ein AM-Demodulator mit einem DIL-IC.

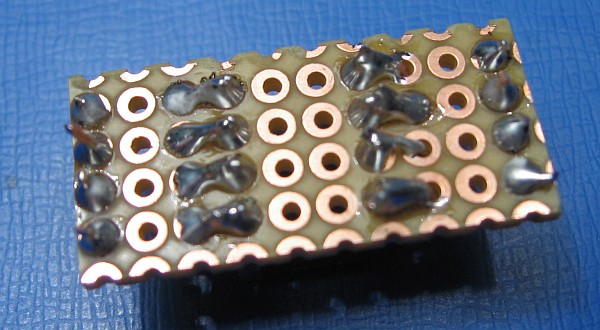

So sieht die IC-Fassung von unten aus. Mit einer Streifenleiterplatine wäre es einfacher gegangen. Manche kleben die ICs einfach rücklings auf die Platine. Ich wollte das IC jedoch noch austauschen können.

Das IC wurde mit Sekundenkleber direkt auf die Kupferfläche geklebt. Zuvor wurden die Beinchen mit der Zange nach oben gebogen. Dadurch ist die Beschriftung auf dem IC noch lesbar und die Beschaltung kann direkt dem Schaltbild entnommen werden.

Die „Drahtigel-Methode“ ist mit der Manhatten-Style-Technik eng verwandt. Allerdings versucht sie ohne Lötstützpunkte auszukommen, was zu einem unübersichtlichen Aufbau mit der Gefahr von Kurzschlüssen führen kann. Eine Fehlersuche und ein Austausch von Bauteilen kann sich zur Nervenprobe entwickeln.

Leiterplattenbasismaterial: Experimentiert habe ich mit den Leiterplattenbasismaterialien Pertinax (Hartpapier) und mit Leiterplatten aus mit Glasfasern verstärktem Epoxidharz (FR4).

Pertinax habe ich auf einer kleinen Minikreissäge gesägt. Insbesondere die kleinen Schnipsel für die Lötstützpunkte habe ich auf diese Weise hergestellt. Beim Sägen sind die kleinen Schnipsel manchmal weit davongeflogen.

Von FR4 habe ich einen großen Vorrat. Im Gegensatz zu Pertinax lässt sich FR4 mit einer Handblechschere schneiden. Die Schnipsel konnten auch mit dieser Blechschere aus einem Streifen Leiterplattenmaterial erzeugt werden. Ein normales Sägeblatt der Kreissäge wird durch das Glasfasermaterial schnell stumpf und unbrauchbar. Die Schnipsel aus FR4 können übrigens auch mit einer Knabberzange hergestellt werden.

Diese handelsübliche Handblechschere (Pelikanblechschere, Durchlaufblechschere) aus dem Baumarkt kommt für das Schneiden des Glasfasermaterials zum Einsatz. Pertinax lässt sich leider nicht schneiden, da es dabei zersplittert.

Die besondere Form der Schneiden, die an einen Pelikan erinnern, ermöglicht lange Schnitte, wobei sich das Blech oder Leiterplattenmaterial kaum verbiegt.

Vor dem Schneiden oder Sägen sind die Kupferflächen mit Stahlwolle und etwas Seifenwasser blank zu reiben. Dann geht das Löten wesentlich besser. Als Kleber kam bei mir Alleskleber zum Einsatz, weil dieser das nachträgliche Verschieben der Lötstützpunkte erlaubt. Bei Sekundenkleber geht das nicht. Allerdings hält Alleskleber nicht so gut wie Sekundenkleber. Die Lötsützpunkte müssen jedoch nicht besonders fest sitzen, da sie durch die Bauteile und insbesondere deren Masseverbindungen eine gewisse Fixierung erhalten.

Die Schnittkanten des Glasfaser-Materials sind unbedingt mit Schleifpapier zu glätten, damit man sich nicht die Finger an den Glasfasern verletzt.

Um die Lötstützpunkte zu erzeugen, schneiden wir von dem vorher gereinigten Epoxid-Platintenmaterial mit der Blechschere dünne Streifen ab, die dann mit den Schneiden einer Flachzange zerkleinert werden können.

Befestigen der Lötstützpunkte mit Heißkleber: Von der Heißkleberstange einen Schnipsel mit der Zange abkneifen und dieses Stück auf die Platine legen. Dann mit einer kleinen Zange den Lötstützpunkt auf den Heißkleberbrocken drücken und gleichzeitig mit der Lötkolbenspitze den Lötstützpunkt erwärmen und andrücken.

Diese Lötstützpunkte wurden mit Heißkleber befestigt.

NF-Vorverstärker. Die Lötstützpunkte sind mit Heißkleber befestigt worden.

Arbeitsplatz für die Manhatten-Style-Methode.

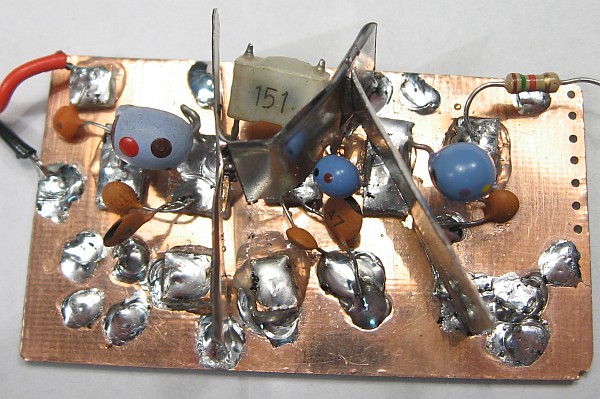

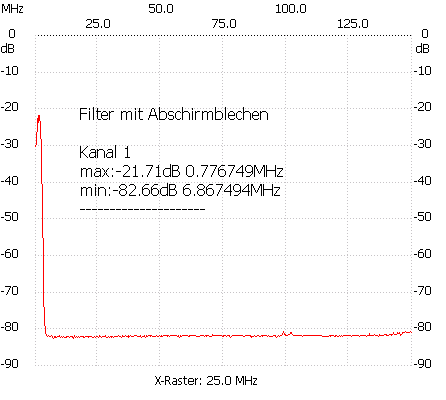

Eingangsfilter mit Festinduktivitäten. Die Sperrdämpfung dieses Tiefpassfilters mit einer Grenzfrequenz von etwa 1,7 MHz ist besser als 60 dB. Die große Massefläche trägt dazu bei. Je e dichter die Bauteile an der Massefläche gelötet und gebogen werden, desto besser wird die Sperrdämpfung. Mit den Abschirmblechen wird die Sperrdämpfung noch eine Idee besser. Als Blech dient Weißblech, weil es sich gut löten und biegen lässt. Kupferfolie ginge auch. Es geht um die Abschirmung der elektrischen Felder, nicht der magnetischen.

Frequenzgang des Tiefpassfilters.

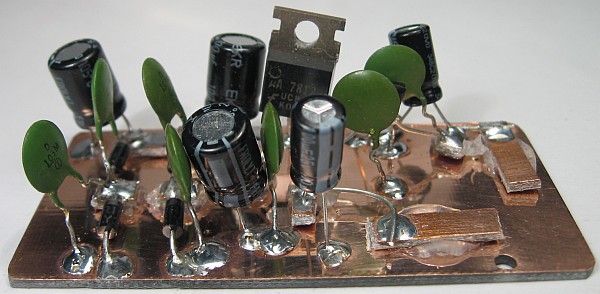

Ein stabilisiertes Netzteil.

Wie befestige ich ICs: ICs in DIL-Gehäusen können auf kleinen Streifenleiterplatinen (Veroboard) gelötet werden. Manche kleben die ICs rücklings auf die Kupferfläche. Für SMD-Bauteile gibt es Adapter aus geätztem Platinenmaterial.

Die Beinchen der ICs werden hochgebogen und dann mit den Bauteilen verlötet. Ein Festkleben mit Sekundenkleber ist nicht unbedingt notwendig.

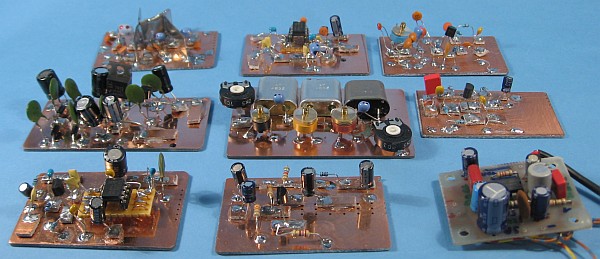

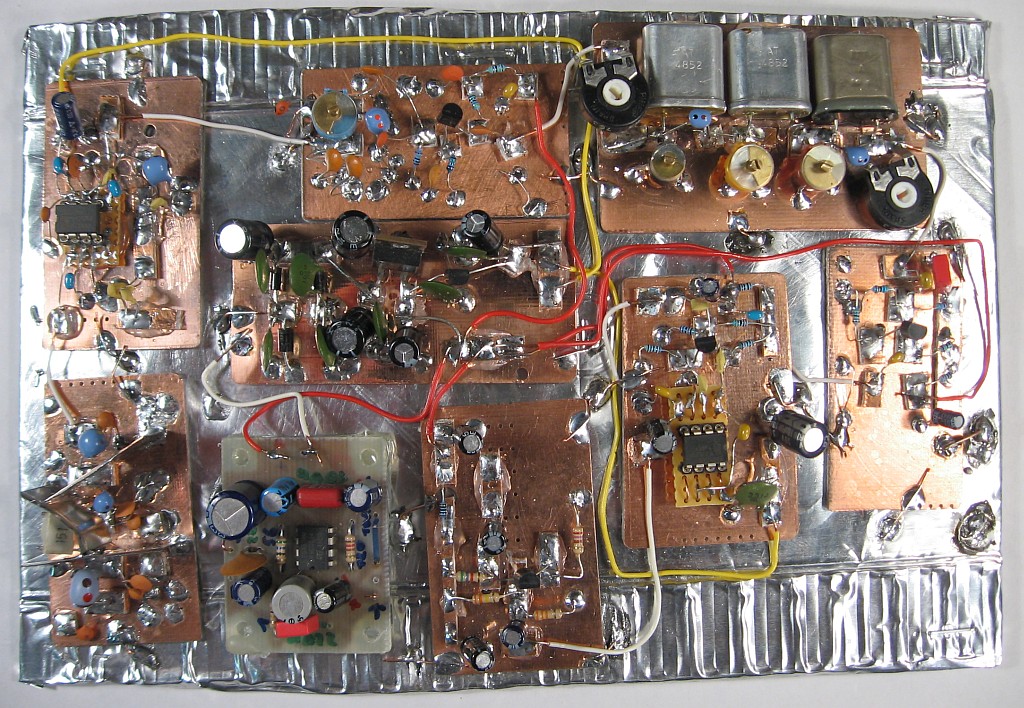

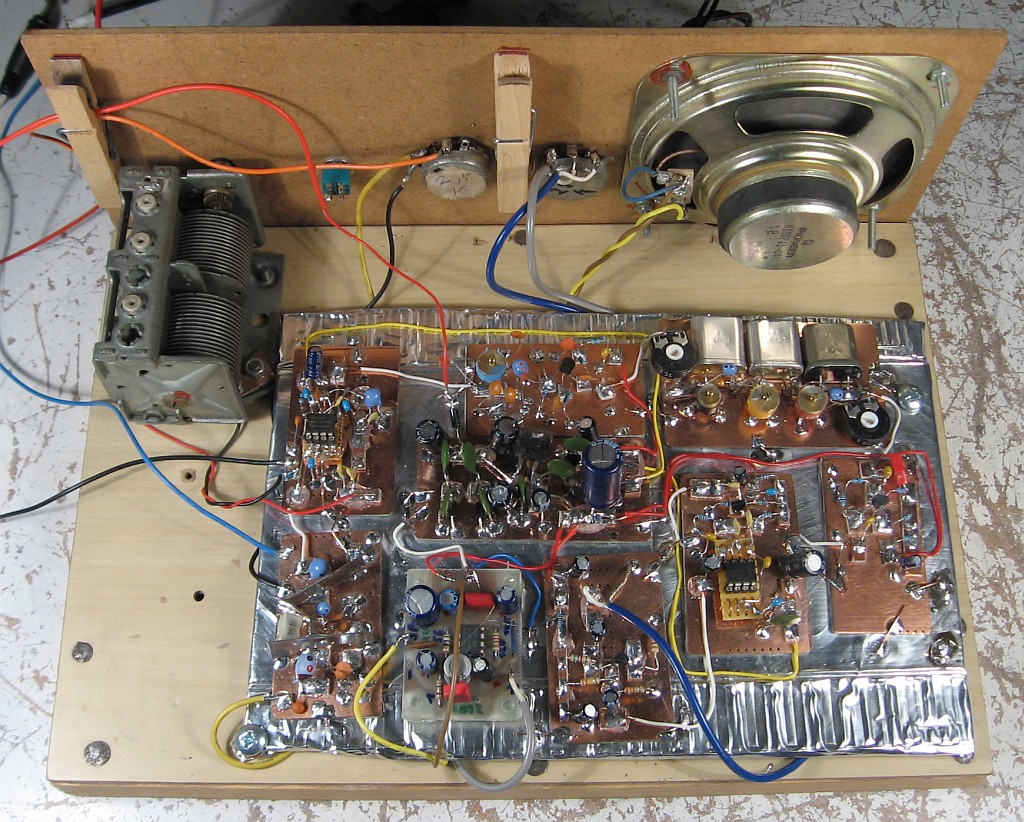

Aufbau von Versuchsschaltungen in Modulbauweise: Die einzelnen Baugruppen lassen sich zu funktionsfähigen Geräten zusammenschalten, wobei ein mit Aluminiumfolie beklebtes, dünnes Brettchen als Trägermaterial dient. Die Aluminiumfolie dient gleichzeitig als Massefläche.

Baugruppen für einen Mittelwellen-Superhet mit einem Quarz-Ladderfilter.

Grundlage für eine gemeinsame Masseverbindung der einzelnen Module, die in der Manhattan-Style-Technik aufgebaut sind, bildet Aluminiumfolie aus der Lebensmittelverpackung.

Die Aluminiumfolie wird mit Stahlwolle und Seife gereinigt und dann auf dünnes Sperrholzbrettchen getackert.

Die einzelnen Platinen können dann mit kleinen Drahtstücken mit der Aluminiumfolie verlötet werden, wobei die große Aluminiumfläche zugleich ein hochfrequenztechnisch einwandfreies Massepotenzial bildet (Anleitung zum Löten von Aluminium mit Elektroniklot hier). Die Platinen müssen nicht auf das Brettchen geschraubt werden, was den Austausch derselben erleichtert.

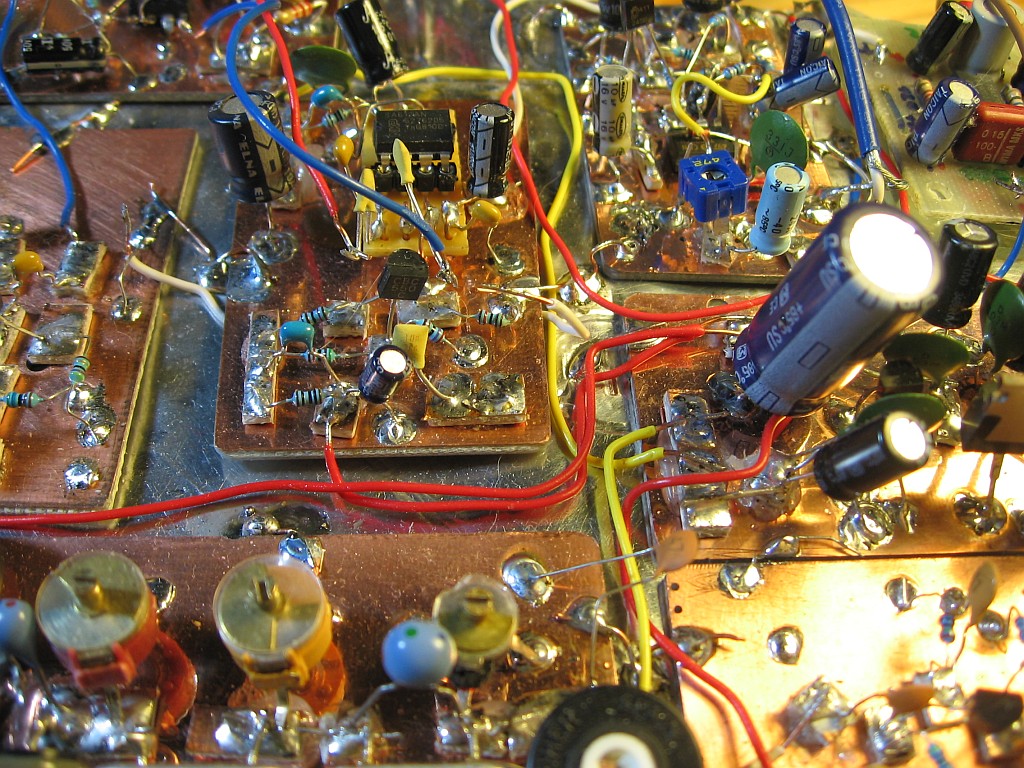

Nahaufnahme der auf die Aluminiumfolie aufgelöteten Module.

Ein Versuchsaufbau mit Hilfe der Manhattan-Style-Technik.

Weitere Informationen gibt es in meinem Forum.