12.03.2015

Von dem Stofffetzentrick für das Bohren von Löchern in dünne Bleche hatte ich schon oft gehört. Jetzt wollte ich es mal selber ausprobieren. Es hat auf Anhieb geklappt.

Will man große Löcher von zum Beispiel 10 mm Durchmesser in dünne Bleche bohren, tritt selbst beim Einsatz einer Ständerbohrmaschine das Problem auf, dass das Blech beim Bohren mit einem Spiralbohrer an zu rattern und zu vibrieren anfängt, was selbst durch ordentliches Festspannen nicht zu verhindern ist. Die Folge ist, dass die Bohrung mehr oder weniger oval wird oder Rattermarken enthält. Durch das Eiern des Bleches und des Bohrers erhält die Bohrung manchmal 5 oder 7 Ecken. Manche Löcher sind sogar dreieckig.

Messing: Besonders Messing soll sich kritisch verhalten. Bei Messing sollte man auf der Schleifmaschine den Spanwinkel an der Bohrerspitze auf 0,5mm Länge mit 0° anschleifen, was das Einhaken des Bohrers verhindert.

Vorbohren: Zuerst wird das Blech wie üblich angekörnt und dann mit einem kleinem Durchmesser vorgebohrt. Wie man das macht ist unter „Bohren in der Hobbyelektronik“ erklärt. Das Bohrloch soll einen etwas größeren Durchmesser als die Länge der Querschneide des großen Spiralbohrers besitzen. Bei 10 mm Durchmesser ist ein Vorbohren mit 3,5 mm geeignet.

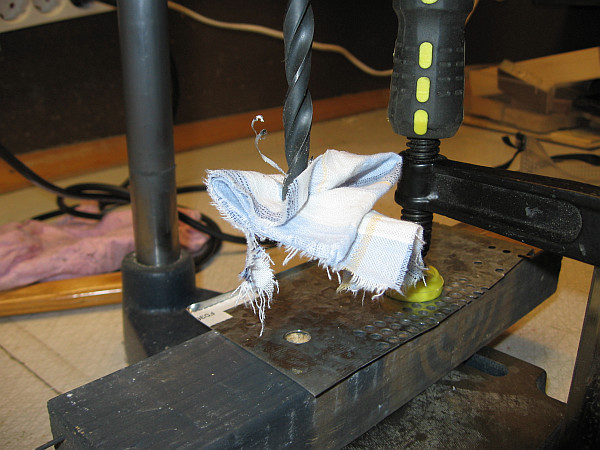

Bohren mit dem Stofffetzen: Im nächsten Schritt habe ich einen mehrfach gefalteten Stofffetzen zwischen dem großen Bohrer und dem vorgebohrten Loch geklemmt. Die genau Position finden wir, weil der Bohrer in das vorgebohrte Loch hineinrutscht. Dann wird das Blech auf einer Holzunterlage verspannt. Nun kann mit relativ langsamer Geschwindigkeit gebohrt werden. Das Tuch habe ich noch etwas eingeölt. Dazu habe ich einfach etwas Rostlöser aus der Spraydose genommen, weil es gerade zur Hand war. Hauptsache es schmiert.

Die ersten Tests: Ausprobiert habe das Verfahren an einem 0,5 mm dicken verzinkten Stahlblech, an 1 mm dickem Aluminiumblech, wie es gerne für Frontplatten zum Einsatz kommt, und an 0,3 mm dünnem Dosenblech. Nachfolgend die Erklärung mit Hilfe kommentierter Bilder.

Versuch 1 – 0,5 mm verzinktes Stahlblech:

Bohren eines 0,5 mm Stahlblechs mit einem 10mm-Bohrer, vorgebohrt, mit 3,5 mm. Langsame Drehzahl.

Fertig gebohrt, der 3 Mal gefaltete Lappen hängt noch am Bohrer.

Das war mal alte Bettwäsche. Der Fetzen lässt sich noch viele Male verwenden.

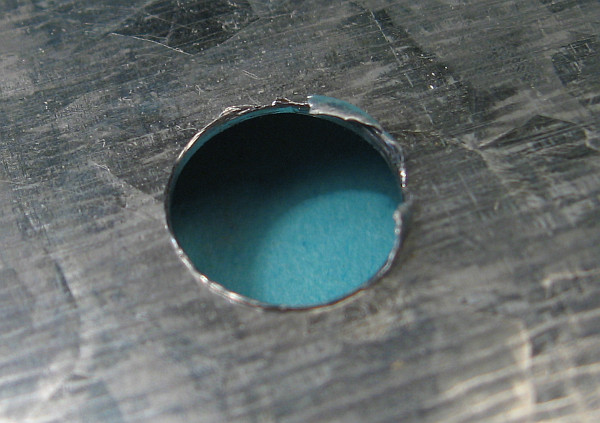

Das Ergebnis von der Oberseite betrachtet.

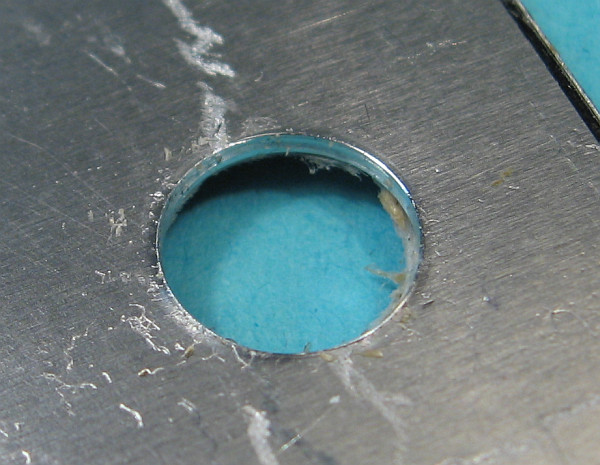

Die Unterseite zeigt einen leichten Grat, der sich zum Beispiel mit einem Stechbeitel entfernen lässt. Der 10mm-Bohrer ist nicht mehr ganz neu.

Der Messschieber zeigt 9,97 mm. 3/100 mm zu klein. Was will man mehr für Hobbyzwecke?

Versuch 2 – 1 mm Alublech:

Nächster Versuch mit 1 mm dickem Alu. Geschmiert wurde wieder mit etwas Rostlöser aus der Dose. Vorgebohrt wie bei dem Stahlblech.

Nach dem Bohren hängt der Fetzen wieder am Bohrer. Hier ist zu sehen, dass das Blech nur mit einer Zwinge festgespannt wurde.

Das Loch von 10 mm Durchmesser von oben. Leichter Grat und Fussel vom Tuch sind zu erkennen.

Die beklebte Unterseite muss etwas entgratet werden.

10,02 mm sind 2/100 mm zu groß. Ich bin sehr zufrieden, wenn man bedenkt, dass meine Bohrmaschiene schon deutliches Spiel besitzt.

So sieht der Lappen nach zwei Bohrungen aus.

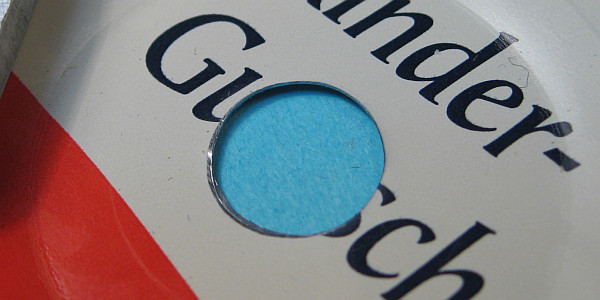

Versuch 3 – 0,3 mm dickes Dosenblech:

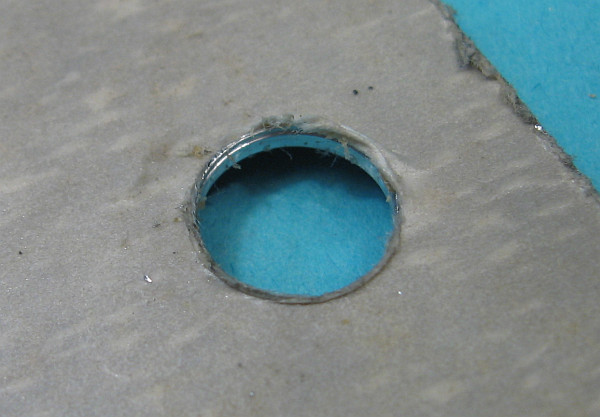

10 mm großes Loch in einem 0,33 mm dicken Blechdeckel einer Konservendose. Es wurde wie üblich vorgebohrt. Bei der 10 mm großen Bohrung mit dem Spiralbohrer und dem Lappen wurde das Blech mit der Hand an der Lasche festgehalten. Vorsicht! Verletzungsgefahr! Handschuhe verboten! Der Lappen kam wieder zum Einsatz.

Der Messschieber zeigt 9,99 bis 9,97 mm Durchmesser. Die Bohrung ist eine runde Sache.

Großansicht der Bohrung. Kaum Gratbildung.

Fazit: Für den Anfang nicht schlecht und für Frontplatten völlig ausreichend. Mit der Zeit bekomme ich durch die richtige Wahl der Drehzahl und des Vorschubs sicherlich auch noch den Grat auf der Unterseite in den Griff.